لضمان جودة المنتج العالية والاستمرار في التحسين، قمنا ببناء مختبر اختبار احترافي لإجراء أنواع مختلفة من الاختبارات باستخدام المكونات وتركيبات LED.

من المواد الجديدة إلى عينات النماذج الجديدة، يتولى فريق الاختبار المتخصص لدينا مسؤولية إجراء اختبارات شاملة لإخراج بيانات فعلية ودقيقة، وهو أمر ضروري لتطوير المنتجات وتحسينها في TOPLUMIN.

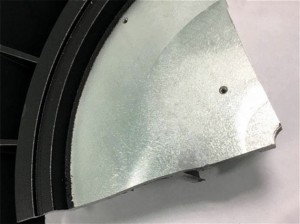

فحص القطع

قم بقطع مشتت حرارة المصباح لفحصه بحثًا عن أي ضرر داخلي أو اختلاط الرمل والحصى، مما سيضعف تبديد الحرارة لمصباح LED ويقلل من عمره الافتراضي.

رموز سبائك الألومنيوم وتكنولوجيا المعالجة: ADC12 - الصب بالقالب، 6063 - البثق، 1070 - التشكيل البارد.

اختبار مقاومة الغاز

أي غاز يمر عبر فتحة التسرب سوف ينتج تيارات إيدي، وسيكون هناك جزء من نطاق الموجات فوق الصوتية، وهو صوت بتردد أعلى من 20 كيلو هاش لا تستطيع الأذن البشرية التعامل معه.

يستخدم نظام الكشف عن التسرب بالموجات فوق الصوتية الرقمي الصوت للكشف عن إحكام إغلاق غلاف المصباح، وبالتالي ضمان قدرة مقاومة الماء وتصنيف IP لمصباح LED الخاص بنا.

التوافق الكيميائي لمصابيح LED

يتم من خلال اختبار الغطاء الزجاجي تشغيل مصابيح LED عالية الطاقة مع عينات المواد في ظل ظروف عمر افتراضي متسارعة في بيئة مغلقة.

وبالتالي، فإنه يمكن التنبؤ بالتفاعلات طويلة الأمد للمواد مثل المواد اللاصقة، والختم، والحشوات، وما إلى ذلك مع أداء LED.

اختبار هاي بوت

قم بتطبيق 3500 فولت تيار متردد بين مدخل السائق وحالة تركيبات LED لمدة 60 ثانية، مع التأكد من أن تيار التسرب المقاس يلبي معيار الإعداد (≤5 مللي أمبير) دون أي شرارة أو قوس.

تهدف الاختبارات اللاحقة إلى ضمان أن تركيبات LED الخاصة بنا آمنة كهربائيًا للمثبتين والمستخدمين النهائيين.

اختبار الشيخوخة

ستخضع كل قطعة من مصابيح LED لاختبار الشيخوخة لمدة 12 ساعة بعد خروجها من خطوط إنتاج Toplumin، للتأكد من استقرارها كهربائيًا قبل تعبئتها.

دمج المجال

سيتم اختبار عينات من كل دفعة إنتاج لإنشاء تقرير الاختبار بما في ذلك معلمات الضوء الرئيسية (CCT، CRI، الطاقة والفعالية الضوئية، وما إلى ذلك).

سيتم إرسال تقارير الاختبار ذات الصلة إلى العملاء مع مستندات الشحن الأخرى قبل الشحن.

مقياس زاوية الضوء

اختبار شدة الإضاءة وتوزيع الضوء في تركيبات LED لتوليد ملفات IES وLDT، والتي تستخدم في برامج تصميم الإضاءة (Dialux، Relux) لتخطيط الإضاءة وتخطيط وحدات الإضاءة.

سيتم توفير تقارير الاختبار والملفات للعملاء عند الطلب.

اختبار حماية الدخول (IP)

اختبار مقاومة الماء هو التأكد من أن مصابيح LED الخاصة بنا تلبي المستوى المطلوب من الحماية ضد دخول المياه، بما في ذلك اختبار مقاومة المطر IPX3 / IPX4 واختبار مقاومة نفث الماء IPX5 / IPX6، بالإضافة إلى اختبار تحت الماء IP68.

اختبار مقاومة الغبار

يتم اختبار IP5X / IP6X لتحديد مستوى الحماية الذي يوفره مصباح LED ضد دخول جزيئات الغبار الدقيقة. بعد 3 ساعات من الاختبار في حجرة الغبار، سيتم فتح المصباح وفحصه للتحقق من وجود غبار بداخله.

اختبار الرطوبة

يتم الحفاظ على الرطوبة النسبية بين ٩١٪ و٩٥٪. تُحفظ العينات في الخزانة لمدة ٤٨ ساعة من الاختبار.

فحص أي ضرر أو تشوه ثم إخضاعه على الفور لمختلف الاختبارات الكهربائية.

اختبار رش الملح

يُجرى هذا النوع من اختبارات مقاومة التآكل لتحديد مدى ملاءمة المسحوق المطلي أو الطلاء النهائي لمصابيح LED لدينا. تُفحص عينات الاختبار بعد 240، 480، 720، و1000 ساعة من التعرض.

سيتم البحث عن البثور والزحف والصدأ والحفر والشقوق عند الانتهاء من الاختبار.

اختبار البندول (- IK10)

سيتم فحص سطح مصباح LED قبل كل اصطدام للتأكد من عدم وجود أي ضرر. ويتم الالتزام بالمواصفات في حال عدم إمكانية الوصول إلى الأجزاء الحية.

يصل اختبار مطرقة البندول هذا إلى IK10 ويتم إجراؤه 3 مرات.

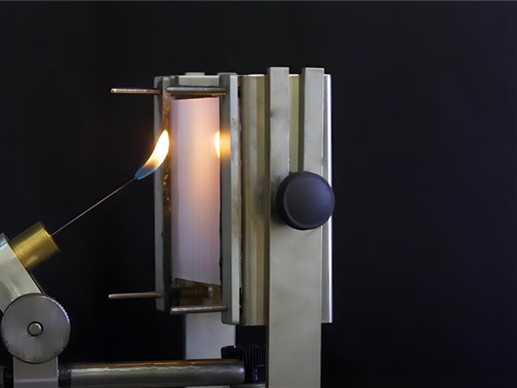

اختبار لهب الإبرة

ضع اللهب في مكان يُحتمل أن تصل فيه درجات الحرارة إلى أعلى مستوياتها لمدة عشر ثوانٍ، ثم تحقق من النتائج. يُستخدم اختبار اللهب الإبري لتقييم مقاومة المواد العازلة المستخدمة في مصابيح LED للهب.

إن غطاء البولي كربونات 94V-0 الموجود على تركيبات LED الخاصة بنا يتمتع بمقاومة جيدة للهب.

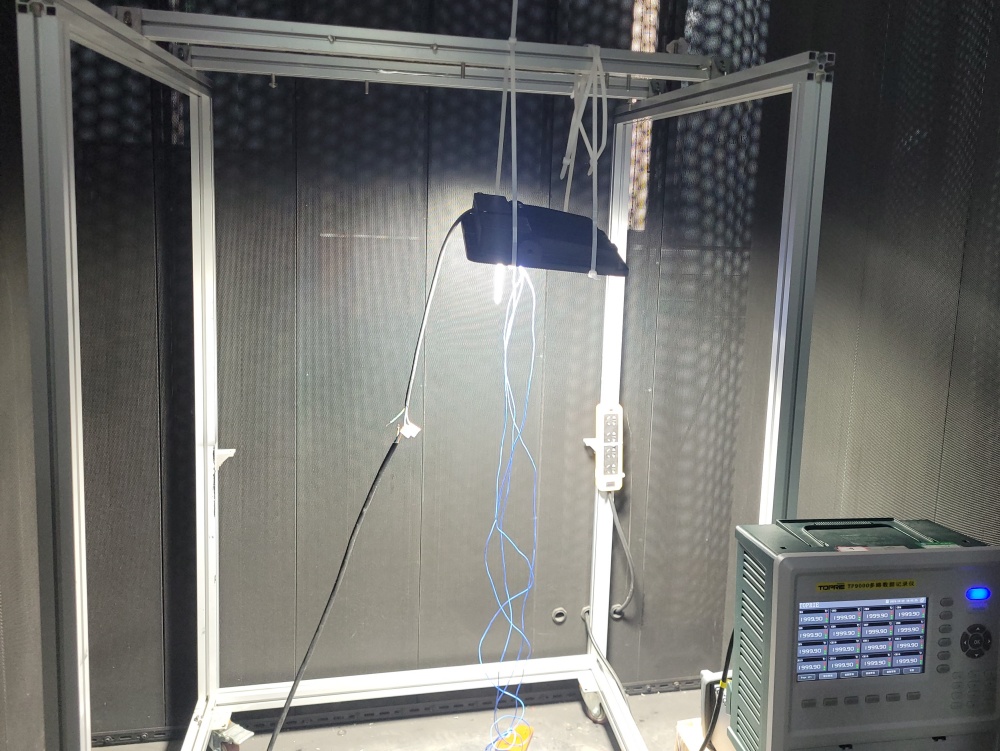

اختبار ارتفاع درجة الحرارة

يتم وضع عينات تركيبات LED في واقي الرياح لاختبار ارتفاع درجة حرارة علبة المصباح والسائق ولوحة الدوائر المطبوعة ومكان اللحام بعد 4 ساعات من التشغيل المستمر.

يتم إجراء هذا الاختبار للتحقق من مدى ملاءمة الإدارة الحرارية لتركيبات LED.

اختبار الصدمة الحرارية العالية/المنخفضة

اضبط درجة حرارة غرفة اختبار الصدمة الباردة والحرارية المنخفضة عند -40 درجة مئوية ودرجة الحرارة العالية عند 70 درجة مئوية. سيتم إجراء 20 مرة من دورة اختبار الصدمة خلال ساعتين.

يجب ألا تحتوي العينات المختبرة على أي ضرر واضح بعد الاختبار، ويجب ألا تكون الملصقات متشققة أو ملتفة أو مقشرة.

اختبار مقاومة الحرارة

يتم ضبط درجة حرارة غرفة الاختبار على 80 درجة مئوية للتحقق مما إذا كان تركيب LED يمكنه تحمل درجات حرارة عالية للغاية،سيتم تسجيل استهلاك الوحدة ووقت خدمة السائق.

من خلال الجمع بين محرك درجة الحرارة العالية وتصميم تبديد الحرارة الخاص، تتمتع TOPLUMIN بتركيبات LED للتعامل مع تطبيقات درجات الحرارة المرتفعة للغاية.

اختبار التكسير الحراري للبنزين

أُضيفت أربعة فثالات إلى قائمة المواد المحظورة RoHS2.0 بموجب التوجيه المُعدّل (الاتحاد الأوروبي) 2015/863. وقد رُكّزت هذه العملية تحديدًا على الفحص السريع للفثالات الأربعة لضمان امتثال تركيبات LED الخاصة بنا لأحدث متطلبات ROHS.